1, valor d'hidroxil: 1 gram de polímer poliol contenia una quantitat d'hidroxil (-OH) equivalent al nombre de mil·ligrams de KOH, la unitat mgKOH/g.

2, Equivalent: el pes molecular mitjà d'un grup funcional.

3, Contingut d'isocianat: el contingut d'isocianat a la molècula

4, Índex d'isocianats: indica el grau d'excés d'isocianat en la fórmula del poliuretà, normalment representat per la lletra R.

5. Extensor de cadena: Fa referència als alcohols i amines de baix pes molecular que poden estendre, expandir o formar enllaços de xarxa espacial de cadenes moleculars.

6. Segment dur: el segment de cadena format per la reacció d'isocianat, extensor de cadena i reticulant sobre la cadena principal de molècules de poliuretà, i aquests grups tenen més energia de cohesió, major volum espacial i major rigidesa.

7, Segment suau: poliol de polímer de cadena principal de carboni de carboni, la flexibilitat és bona, a la cadena principal de poliuretà per al segment de cadena flexible.

8, Mètode d'un sol pas: es refereix a l'oligòmer poliol, diisocianat, extensor de cadena i catalitzador barrejats al mateix temps després de la injecció directa al motlle, a un mètode d'emmotllament de curat a determinada temperatura.

9, Mètode de prepolímer: primera reacció de prepolimerització de poliol i diisocianat d'oligòmer, per generar prepolímer de poliuretà basat en NCO final, abocament i després reacció de prepolímer amb estensor de cadena, preparació del mètode d'elastòmer de poliuretà, anomenat mètode de prepolímer.

10, Mètode de semi-prepolímer: la diferència entre el mètode de semi-prepolímer i el mètode de prepolímer és que una part del poliol de polièster o poliol de polièter s'afegeix al prepolímer en forma de barreja amb estensor de cadena, catalitzador, etc.

11, Emmotllament per injecció de reacció: també conegut com a modelat per injecció de reacció RIM (emmotllament per injecció de reacció), es mesura per oligòmers amb baix pes molecular en forma líquida, barrejats i injectats a l'instant al motlle al mateix temps, i la ràpida reacció en el cavitat del motlle, el pes molecular del material augmenta ràpidament. Un procés per generar polímers completament nous amb noves estructures de grup característiques a velocitats extremadament altes.

12, Índex d'escuma: és a dir, el nombre de parts d'aigua utilitzades en 100 parts de polièter es defineix com a índex d'escuma (IF).

13, Reacció d'escuma: generalment es refereix a la reacció de l'aigua i l'isocianat per produir urea substituïda i alliberar CO2.

14, Reacció de gel: generalment es refereix a la formació de reacció de carbamat.

15, Temps de gel: sota determinades condicions, el material líquid per formar gel requereix temps.

16, Temps lletós: al final de la zona I, apareix un fenomen lletós a la barreja de poliuretà en fase líquida. Aquest temps s'anomena temps de crema en la generació d'escuma de poliuretà.

17, Coeficient d'expansió de cadena: es refereix a la relació entre la quantitat de grups amino i hidroxil (unitat: mo1) en els components de l'extensor de cadena (inclòs l'extensor de cadena mixta) i la quantitat de NCO al prepolímer, és a dir, el nombre de mol (número equivalent) relació del grup hidrogen actiu a NCO.

18, Polièter de baixa insaturació: principalment per al desenvolupament de PTMG, preu PPG, insaturació reduïda a 0,05 mol / kg, a prop del rendiment de PTMG, utilitzant catalitzador DMC, la varietat principal de productes de la sèrie Bayer Acclaim.

19, dissolvent de grau d'èster d'amoníac: la producció de dissolvent de poliuretà per tenir en compte la força de dissolució, la taxa de volatilització, però la producció de poliuretà utilitzat en el dissolvent, s'ha de centrar a tenir en compte el pesat NC0 del poliuretà. No es poden seleccionar dissolvents com alcohols i alcohols etèrics que reaccionen amb grups NCO. El dissolvent no pot contenir impureses com aigua i alcohol, i no pot contenir substàncies alcalines, que faran que el poliuretà es deteriori.

El dissolvent d'èster no pot contenir aigua i no ha de contenir àcids i alcohols lliures, que reaccionaran amb els grups NCO. El dissolvent d'èster utilitzat en el poliuretà ha de ser "dissolvent de grau d'èster d'amoníac" amb alta puresa. És a dir, el dissolvent reacciona amb l'excés d'isocianat i després es determina la quantitat d'isocianat sense reaccionar amb dibutilamina per comprovar si és adequat per al seu ús. El principi és que el consum d'isocianat no és aplicable, perquè demostra que l'aigua de l'èster, l'alcohol, l'àcid tres consumirà el valor total d'isocianat, si s'expressa el nombre de grams de dissolvent necessaris per consumir el grup leqNCO, el el valor és una bona estabilitat.

L'equivalent d'isocianat inferior a 2500 no s'utilitza com a dissolvent de poliuretà.

La polaritat del dissolvent té una gran influència en la reacció de formació de la resina. Com més gran sigui la polaritat, més lenta serà la reacció, com ara la diferència de toluè i metil etil cetona de 24 vegades, la polaritat d'aquesta molècula de dissolvent és gran, pot formar un enllaç d'hidrogen amb el grup hidroxil alcohol i fer que la reacció sigui lenta.

El dissolvent d'èster policlorat és millor triar dissolvent aromàtic, la seva velocitat de reacció és més ràpida que l'èster, la cetona, com el xileno. L'ús de dissolvents d'èster i cetona pot allargar la vida útil del poliuretà de doble ram durant la construcció. En la producció de recobriments, la selecció del "dissolvent de grau d'amoníac" esmentat anteriorment és beneficiosa per als estabilitzadors emmagatzemats.

Els dissolvents d'èster tenen una forta solubilitat, una taxa de volatilització moderada, una baixa toxicitat i s'utilitzen més, la ciclohexanona també s'utilitza més, els dissolvents d'hidrocarburs tenen una capacitat de dissolució sòlida baixa, menys ús sols i més ús amb altres dissolvents.

20, Agent d'explosió físic: l'agent d'expansió físic és que els porus d'escuma es formen mitjançant el canvi de la forma física d'una substància, és a dir, mitjançant l'expansió del gas comprimit, la volatilització del líquid o la dissolució del sòlid.

21, Agents infladors químics: els agents infladors químics són aquells que poden alliberar gasos com el diòxid de carboni i el nitrogen després de la descomposició de l'escalfament i formar porus fins a la composició del polímer del compost.

22, Reticulació física: hi ha algunes cadenes dures a la cadena tova del polímer, i la cadena dura té les mateixes propietats físiques que el cautxú vulcanitzat després de la reticulació química a la temperatura per sota del punt de suavització o punt de fusió.

23, Reticulació química: es refereix al procés d'enllaç de grans cadenes moleculars mitjançant enllaços químics sota l'acció de la llum, la calor, la radiació d'alta energia, la força mecànica, els ultrasons i els agents de reticulació per formar un polímer d'estructura de xarxa o forma.

24, Índex d'escuma: el nombre de parts d'aigua equivalent a 100 parts de polièter es defineix com a índex d'escuma (IF).

25. Quins tipus d'isocianats s'utilitzen habitualment pel que fa a l'estructura?

A: alifàtic: HDI, alicíclic: IPDI,HTDI,HMDI, aromàtic: TDI,MDI,PAPI,PPDI,NDI.

26. Quins tipus d'isocianats s'utilitzen habitualment? Escriu la fórmula estructural

A: diisocianat de toluè (TDI), diisocianat de difenilmetà-4,4' (MDI), poliisocianat de polifenilmetà (PAPI), MDI liquat, diisocianat d'hexametilè (HDI).

27. Significat de TDI-100 i TDI-80?

R: TDI-100 es compon de diisocianat de toluè amb estructura 2,4; TDI-80 es refereix a una mescla formada per un 80% de diisocianat de toluè d'estructura 2,4 i un 20% d'estructura 2,6.

28. Quines són les característiques de TDI i MDI en la síntesi de materials de poliuretà?

A: Reactivitat per 2,4-TDI i 2,6-TDI. La reactivitat del 2,4-TDI és diverses vegades superior a la del 2,6-TDI, perquè el NCO de 4 posicions del 2,4-TDI està lluny del grup NCO i metil de 2 posicions, i gairebé hi ha cap resistència estèrica, mentre que el NCO del 2,6-TDI es veu afectat per l'efecte estèric del grup ortometil.

Els dos grups NCO de MDI estan molt separats i no hi ha substituents al voltant, de manera que l'activitat dels dos NCO és relativament gran. Fins i tot si un NCO participa en la reacció, l'activitat de l'NCO restant es redueix i l'activitat encara és relativament gran en general. Per tant, la reactivitat del prepolímer de poliuretà MDI és més gran que la del prepolímer TDI.

29.HDI, IPDI, MDI, TDI, NDI quina de les resistències groguenques és millor?

R: HDI (pertany al diisocianat alifàtic groc invariant), IPDI (fabricat de resina de poliuretà amb bona estabilitat òptica i resistència química, que s'utilitza generalment per fabricar resina de poliuretà d'alt grau sense decoloració).

30. Finalitat de la modificació de MDI i mètodes de modificació comuns

R: MDI liquat: Propòsit modificat: MDI pur liquat és un MDI modificat liquat, que supera alguns defectes de MDI pur (sòlid a temperatura ambient, es fon quan s'utilitza, l'escalfament múltiple afecta el rendiment) i també proporciona la base per a una àmplia gamma de modificacions per a la millora i millora del rendiment dels materials poliuretànics basats en MDI.

Mètodes:

① MDI liquat modificat amb uretà.

② MDI liquat modificat amb carbodiimida i uretonimina.

31. Quins tipus de poliols polimèrics s'utilitzen habitualment?

A: poliol de polièster, poliol de polièter

32. Quants mètodes de producció industrial hi ha per als poliols de polièster?

A: mètode de fusió al buit B, mètode de fusió de gas portador C, mètode de destil·lació azeotròpica

33. Quines són les estructures especials de la columna vertebral molecular dels polièsters i polièters?

R: Poliol de polièster: compost d'alcohol macromolecular que conté un grup èster a la columna vertebral molecular i un grup hidroxil (-OH) al grup final. Poliols polièter: polímers o oligòmers que contenen enllaços èter (-O-) i bandes extremes (-Oh) o grups amina (-NH2) a l'estructura de la columna vertebral de la molècula.

34. Quins són els tipus de polieterpoliols segons les seves característiques?

R: Poliols de polièter altament actius, poliols de polièter empeltat, poliols de polièter retardants de flama, poliols de polièter modificat heterocíclic, poliols de politetrahidrofurà.

35. Quants tipus de polièters ordinaris hi ha segons l'agent de partida?

A: poliòxid de propilenglicol, poliòxid de propilè triol, polièter de bombolla dura, polièter de baixa insaturació.

36. Quina diferència hi ha entre els polièters amb terminació hidroxi i els polièters amb terminació en amina?

Els polièters aminoterminats són èters al·lílics de poliòxid en els quals l'extrem hidroxil es substitueix per un grup amina.

37. Quins tipus de catalitzadors de poliuretà s'utilitzen habitualment? Quines varietats d'ús habitual s'inclouen?

R: Els catalitzadors d'amina terciària, les varietats d'ús habitual són: trietilendiamina, dimetiletanolamina, n-metilmorfolina, N, n-dimetilciclohexamina

Els compostos alquils metàl·lics, les varietats d'ús habitual són: catalitzadors d'organoestany, es poden dividir en octoat estannós, oleat estannós, dilaurat de dibutilestany.

38. Quins són els extensors o reticulants de cadena de poliuretà que s'utilitzen habitualment?

R: Poliols (1, 4-butandiol), alcohols alicíclics, alcohols aromàtics, diamines, amines d'alcohol (etanolamina, dietanolamina)

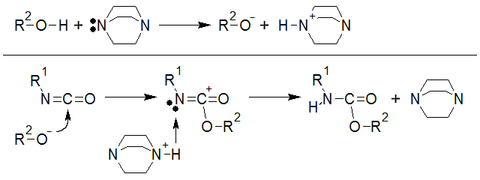

39. Mecanisme de reacció dels isocianats

R: La reacció dels isocianats amb compostos d'hidrogen actiu és causada pel centre nucleòfil de la molècula del compost d'hidrogen actiu que ataca l'àtom de carboni basat en NCO. El mecanisme de reacció és el següent:

40. Com afecta l'estructura de l'isocianat a la reactivitat dels grups NCO?

R: L'electronegativitat del grup AR: si el grup R és un grup absorbent d'electrons, la densitat del núvol d'electrons de l'àtom C del grup -NCO és menor i és més vulnerable a l'atac dels nucleòfils, és a dir, És més fàcil dur a terme reaccions nucleòfiles amb alcohols, amines i altres compostos. Si R és un grup donant d'electrons i es transfereix a través del núvol d'electrons, la densitat del núvol d'electrons de l'àtom C del grup -NCO augmentarà, fent-lo menys vulnerable a l'atac dels nucleòfils, i la seva capacitat de reacció amb compostos d'hidrogen actiu augmentarà. disminuir. B. Efecte d'inducció: com que el diisocianat aromàtic conté dos grups NCO, quan el primer gen -NCO participa en la reacció, a causa de l'efecte conjugat de l'anell aromàtic, el grup -NCO que no participa en la reacció jugarà el paper. del grup absorbent d'electrons, de manera que es millora l'activitat de reacció del primer grup NCO, que és l'efecte d'inducció. C. efecte estèric: en les molècules de diisocianat aromàtic, si dos grups -NCO es troben en un anell aromàtic alhora, la influència d'un grup NCO en la reactivitat de l'altre grup NCO és sovint més significativa. Tanmateix, quan dos grups NCO es troben en diferents anells aromàtics en la mateixa molècula, o estan separats per cadenes d'hidrocarburs o anells aromàtics, la interacció entre ells és petita, i disminueix amb l'augment de la longitud de la cadena d'hidrocarburs o el augment del nombre d'anells aromàtics.

41. Tipus de compostos d'hidrogen actiu i reactivitat NCO

A: NH2 alifàtic > Grup aromàtic Bozui OH > Aigua > OH secundari > Fenol OH > Grup carboxil > Urea substituïda > Amido > Carbamat. (Si la densitat del núvol d'electrons del centre nucleòfil és més alta, l'electronegativitat és més forta i l'activitat de reacció amb isocianat és més alta i la velocitat de reacció és més ràpida; en cas contrari, l'activitat és baixa.)

42. Influència dels compostos hidroxil en la seva reactivitat amb els isocianats

R: La reactivitat dels compostos d'hidrogen actiu (ROH o RNH2) està relacionada amb les propietats de R, quan R és un grup extret d'electrons (baixa electronegativitat), és difícil transferir àtoms d'hidrogen i la reacció entre compostos d'hidrogen actiu i NCO és més difícil; Si R és un substituent donador d'electrons, es pot millorar la reactivitat dels compostos d'hidrogen actiu amb NCO.

43. Per a què serveix la reacció d'isocianat amb l'aigua

R: És una de les reaccions bàsiques en la preparació d'escuma de poliuretà. La reacció entre ells produeix primer un àcid carbàmic inestable, que després es descompon en CO2 i amines, i si l'isocianat és en excés, l'amina resultant reacciona amb l'isocianat per formar una urea.

44. En la preparació d'elastòmers de poliuretà, el contingut d'aigua dels poliols polimèrics s'ha de controlar estrictament

R: No es requereixen bombolles en elastòmers, recobriments i fibres, de manera que el contingut d'aigua de les matèries primeres s'ha de controlar estrictament, normalment menys del 0,05%.

45. Diferències en els efectes catalítics dels catalitzadors d'amina i d'estany en les reaccions d'isocianat

R: Els catalitzadors d'amina terciària tenen una alta eficiència catalítica per a la reacció d'isocianat amb aigua, mentre que els catalitzadors d'estany tenen una alta eficiència catalítica per a la reacció d'isocianat amb grup hidroxil.

46. Per què es pot considerar la resina de poliuretà com un polímer de bloc, i quines són les característiques de l'estructura de la cadena?

Resposta: Com que el segment de cadena de resina de poliuretà es compon de segments durs i tous, el segment dur es refereix al segment de cadena format per la reacció d'isocianat, extensor de cadena i reticulant a la cadena principal de molècules de poliuretà, i aquests grups tenen una cohesió més gran. energia, major volum espacial i major rigidesa. El segment suau es refereix al poliol de polímer de la cadena principal de carboni-carboni, que té una bona flexibilitat i és un segment flexible a la cadena principal de poliuretà.

47. Quins són els factors que afecten les propietats dels materials de poliuretà?

R: Energia de cohesió del grup, enllaç d'hidrogen, cristalinitat, grau de reticulació, pes molecular, segment dur, segment tou.

48. Quines matèries primeres són els segments tous i durs de la cadena principal de materials de poliuretà

R: El segment tou es compon de poliols oligòmers (polièster, polièter diols, etc.), i el segment dur es compon de poliisocianats o la seva combinació amb extensors de cadena de molècules petites.

49. Com afecten els segments tous i els segments durs a les propietats dels materials de poliuretà?

R: Segment tou: (1) El pes molecular del segment tou: suposant que el pes molecular del poliuretà és el mateix, si el segment tou és polièster, la resistència del poliuretà augmentarà amb l'augment del pes molecular de el diol de polièster; Si el segment tou és polièter, la força del poliuretà disminueix amb l'augment del pes molecular del polièter diol, però l'allargament augmenta. (2) La cristalinitat del segment tou: té una major contribució a la cristalinitat del segment de cadena lineal de poliuretà. En general, la cristal·lització és beneficiosa per millorar el rendiment dels productes de poliuretà, però de vegades la cristal·lització redueix la flexibilitat a baixa temperatura del material i el polímer cristal·lí sovint és opac.

Segment dur: el segment de la cadena dura sol afectar la temperatura de suavització i fusió i les propietats d'alta temperatura del polímer. Els poliuretans preparats per isocianats aromàtics contenen anells aromàtics rígids, de manera que la resistència del polímer en el segment dur augmenta i la resistència del material és generalment més gran que la dels poliuretans d'isocianat alifàtic, però la resistència a la degradació ultraviolada és pobre i és fàcil de groguenc. Els poliuretans alifàtics no groguenc.

50. Classificació de l'escuma de poliuretà

R: (1) escuma dura i escuma suau, (2) escuma d'alta densitat i baixa densitat, (3) tipus de polièster, escuma de polièter, (4) escuma de tipus TDI, escuma de tipus MDI, (5) escuma de poliuretà i escuma de poliisocianurat, (6) mètode d'un sol pas i producció de mètodes de prepolimerització, mètode continu i producció intermitent, (8) escuma de bloc i escuma modelada.

51. Reaccions bàsiques en la preparació d'escuma

R: Es refereix a la reacció de -NCO amb -OH, -NH2 i H2O, i quan reacciona amb poliols, la "reacció del gel" en el procés d'escuma generalment es refereix a la reacció de formació de carbamat. Com que la matèria primera d'escuma utilitza matèries primeres multifuncionals, s'obté una xarxa reticulada, que permet que el sistema d'escuma es geli ràpidament.

La reacció d'escuma es produeix en el sistema d'escuma amb presència d'aigua. L'anomenada "reacció d'escuma" es refereix generalment a la reacció de l'aigua i l'isocianat per produir urea substituïda i alliberar CO2.

52. Mecanisme de nucleació de les bombolles

La matèria primera reacciona en un líquid o depèn de la temperatura produïda per la reacció per produir una substància gasosa i volatilitzar el gas. Amb el progrés de la reacció i la producció d'una gran quantitat de calor de reacció, la quantitat de substàncies gasoses i la volatilització van augmentar contínuament. Quan la concentració de gas augmenta més enllà de la concentració de saturació, es comença a formar una bombolla sostinguda en la fase de solució i puja.

53. El paper de l'estabilitzador d'escuma en la preparació d'escuma de poliuretà

R: Té l'efecte d'emulsificació, de manera que es millora la solubilitat mútua entre els components del material d'escuma; Després de l'addició de tensioactiu de silicona, perquè redueix molt la tensió superficial γ del líquid, es redueix l'augment de l'energia lliure necessària per a la dispersió del gas, de manera que és més probable que l'aire dispers a la matèria primera es nuclei durant el procés de barreja, cosa que contribueix a la producció de petites bombolles i millora l'estabilitat de l'escuma.

54. Mecanisme d'estabilitat de l'escuma

R: L'addició de tensioactius adequats afavoreix la formació de dispersió de bombolles fines.

55. Mecanisme de formació de l'escuma de cèl·lules obertes i l'escuma de cèl·lules tancades

R: El mecanisme de formació de l'escuma de cèl·lules obertes: en la majoria dels casos, quan hi ha una gran pressió a la bombolla, la força de la paret de la bombolla formada per la reacció del gel no és alta i la pel·lícula de la paret no pot suportar l'estirament causat. per l'augment de la pressió del gas, la pel·lícula de la paret de la bombolla s'estira i el gas s'escapa de la ruptura, formant l'escuma de cèl·lules obertes.

Mecanisme de formació d'escuma de cèl·lules tancades: per al sistema de bombolles dures, a causa de la reacció dels polièter poliols amb poliisocianat multifuncional i de baix pes molecular, la velocitat del gel és relativament ràpida i el gas de la bombolla no pot trencar la paret de la bombolla. , formant així l'escuma de cèl·lules tancades.

56. Mecanisme d'espuma de l'agent espumant físic i agent d'escuma química

R: Agent d'expansió físic: l'agent d'expansió físic és que els porus d'escuma es formen mitjançant el canvi de la forma física d'una determinada substància, és a dir, mitjançant l'expansió del gas comprimit, la volatilització del líquid o la dissolució del sòlid.

Agents infladors químics: els agents infladors químics són compostos que, quan es descomponen per la calor, alliberen gasos com el diòxid de carboni i el nitrogen i formen porus fins a la composició del polímer.

57. Mètode de preparació d'escuma de poliuretà suau

R: Mètode d'un sol pas i mètode de prepolímer

Mètode de prepolímer: és a dir, el polièter poliol i l'excés de reacció de TDI es converteix en un prepolímer que conté un grup NCO lliure i després es barreja amb aigua, catalitzador, estabilitzador, etc., per fer escuma. Mètode d'un sol pas: una varietat de matèries primeres es barregen directament al capçal de mescla mitjançant el càlcul, i un pas està fet d'escuma, que es pot dividir en continu i intermitent.

58. Característiques de l'espumada horitzontal i vertical

Mètode de placa de pressió equilibrada: es caracteritza per l'ús de paper superior i placa de coberta superior. Mètode de ranura de desbordament: es caracteritza per l'ús de ranura de desbordament i placa d'aterratge de la cinta transportadora.

Característiques d'escuma vertical: podeu utilitzar un petit flux per obtenir una gran àrea de secció transversal de blocs d'escuma, i normalment s'utilitza una màquina d'escuma horitzontal per obtenir la mateixa secció del bloc, el nivell de flux és de 3 a 5 vegades més gran que el vertical. escuma; A causa de la gran secció transversal del bloc d'escuma, no hi ha pell superior i inferior, i la pell de la vora també és prima, de manera que la pèrdua de tall es redueix molt. L'equip cobreix una àrea petita, l'alçada de la planta és d'uns 12 ~ 13 m i el cost d'inversió de la planta i l'equip és inferior al del procés d'escuma horitzontal; És fàcil substituir la tremuja i el model per produir cossos d'escuma cilíndrics o rectangulars, especialment palanxes d'escuma rodones per al tall rotatiu.

59. Punts bàsics de selecció de matèries primeres per a la preparació d'escuma suau

R: Poliol: poliol de polièter per a escuma de bloc ordinària, el pes molecular és generalment de 3000 ~ 4000, principalment triol de polièter. El triol de polièter amb un pes molecular de 4500 ~ 6000 s'utilitza per a l'escuma d'alta resistència. Amb l'augment del pes molecular, la resistència a la tracció, l'allargament i la resistència de l'escuma augmenten. La reactivitat de polièters similars va disminuir. Amb l'augment del grau funcional del polièter, la reacció s'accelera relativament, augmenta el grau de reticulació del poliuretà, augmenta la duresa de l'escuma i disminueix l'allargament. Isocianat: la matèria primera d'isocianat de l'escuma de bloc tou de poliuretà és principalment diisocianat de toluè (TDI-80). L'activitat relativament baixa de TDI-65 només s'utilitza per a escuma de poliuretà de polièster o escuma especial de polièter. Catalitzador: els beneficis catalítics de l'escuma suau a granel es poden dividir aproximadament en dues categories: una són els compostos organometàl·lics, el caprilat estannós és el més utilitzat; Un altre tipus són les amines terciàries, que s'utilitzen habitualment com a èters dimetilaminoetílics. Estabilitzador d'escuma: en l'escuma a granel de poliuretà de polièster, s'utilitzen principalment tensioactius no de silici, i en l'escuma a granel de polièter, s'utilitza principalment el copolímer d'olefina oxidada amb organosílice. Agent d'escuma: en general, només s'utilitza aigua com a agent d'escuma quan la densitat de les bombolles de bloc tou de poliuretà és superior a 21 kg per metre cúbic; Els compostos de baix punt d'ebullició, com el clorur de metilè (MC) s'utilitzen com a agents d'afluència auxiliars només en formulacions de baixa densitat.

60. Influència de les condicions ambientals en les propietats físiques de les escumes de bloc

R: L'efecte de la temperatura: la reacció d'escuma del poliuretà s'accelera a mesura que augmenta la temperatura del material, cosa que provocarà el risc de cremada del nucli i d'incendi en formulacions sensibles. Influència de la humitat de l'aire: amb l'augment de la humitat, a causa de la reacció del grup isocianat de l'escuma amb l'aigua de l'aire, la duresa de l'escuma disminueix i l'allargament augmenta. La resistència a la tracció de l'escuma augmenta amb l'augment del grup urea. L'efecte de la pressió atmosfèrica: per a la mateixa fórmula, quan s'escuma a una altitud superior, la densitat es redueix significativament.

61. La diferència principal entre el sistema de matèries primeres utilitzat per a l'escuma suau modelada en fred i l'escuma modelada en calent

R: Les matèries primeres utilitzades en l'emmotllament de curat en fred tenen una alta reactivitat i no hi ha necessitat d'escalfament extern durant el curat, depenent de la calor generada pel sistema, la reacció de curat es pot completar bàsicament en poc temps i el motlle pot s'alliberarà en pocs minuts després de la injecció de matèries primeres. La reactivitat de la matèria primera de l'escuma d'emmotllament de curat en calent és baixa i la barreja de reacció s'ha d'escalfar juntament amb el motlle després d'espumar al motlle, i el producte d'escuma es pot alliberar després d'haver madurat completament al canal de cocció.

62. Quines són les característiques de l'escuma suau modelada en fred en comparació amb l'escuma modelada en calent

R: ① El procés de producció no requereix calor externa, pot estalviar molta calor; ② Alt coeficient de caiguda (relació de col·legibilitat), bon rendiment de confort; ③ Alta taxa de rebot; ④ L'escuma sense retardant de flama també té certes propietats retardants de flama; ⑤ Cicle de producció curt, pot estalviar motlles, estalviar costos.

63. Característiques i usos de la bombolla tova i la bombolla dura respectivament

R: Característiques de les bombolles toves: l'estructura cel·lular de les bombolles toves de poliuretà és majoritàriament oberta. En general, té baixa densitat, bona recuperació elàstica, absorció acústica, permeabilitat a l'aire, conservació de la calor i altres propietats. Usos: S'utilitza principalment per a mobles, material de coixí, material de coixí de seient de vehicles, una varietat de materials compostos laminats encoixinat suau, escuma suau industrial i civil també s'utilitza com a materials de filtre, materials d'aïllament acústic, materials a prova de cops, materials decoratius, materials d'embalatge. i materials d'aïllament tèrmic.

Característiques de l'escuma rígida: l'escuma de poliuretà té un pes lleuger, una alta resistència específica i una bona estabilitat dimensional; El rendiment d'aïllament tèrmic de l'escuma rígida de poliuretà és superior. Forta força adhesiva; Bon rendiment d'envelliment, llarga vida útil adiabàtica; La barreja de reacció té una bona fluïdesa i pot omplir la cavitat o l'espai de forma complexa sense problemes. La matèria primera de la producció d'escuma dura de poliuretà té una alta reactivitat, pot aconseguir un curat ràpid i pot aconseguir una alta eficiència i una producció massiva a la fàbrica.

Usos: s'utilitza com a material aïllant per a neveres, congeladors, contenidors refrigerats, emmagatzematge en fred, aïllament de canonades d'oli i aigua calenta, aïllament de parets i sostres d'edificis, taulers sandvitx aïllants, etc.

64. Punts clau del disseny de la fórmula de bombolla dura

R: Poliols: els poliols de polièter utilitzats per a formulacions d'escuma dura són generalment poliols d'òxid de polipropilè d'alta energia i alt valor hidroxil (baix pes molecular); Isocianat: actualment, l'isocianat utilitzat per a les bombolles dures és principalment poliisocianat de polifenil de polimetil (generalment conegut com a PAPI), és a dir, MDI cru i MDI polimeritzat; Agents d'expulsió: (1) Agent d'expulsió de CFC (2) Agent d'expulsió de HCFC i HFC (3) Agent de bufat de pentà (4) aigua; Estabilitzador d'escuma: l'estabilitzador d'escuma utilitzat per a la formulació d'escuma rígida de poliuretà és generalment un polímer de bloc de polidimetilsiloxà i polioxolefina. Actualment, la majoria dels estabilitzadors d'escuma són principalment de tipus Si-C; Catalitzador: el catalitzador de la formulació de bombolles dures és principalment amina terciària i el catalitzador d'organotina es pot utilitzar en ocasions especials; Altres additius: d'acord amb els requisits i necessitats dels diferents usos dels productes d'escuma rígida de poliuretà, es poden afegir retardants de flama, agents d'obertura, inhibidors de fum, agents anti-envelliment, agents anti-míldiu, agents enduridors i altres additius.

65. Principi de preparació d'escuma d'emmotllament de pell sencera

R: l'escuma de pell integral (ISF), també coneguda com a escuma autodesolladora (escuma autodesollada), és una escuma de plàstic que produeix la seva pròpia pell densa en el moment de la fabricació.

66. Característiques i usos dels elastòmers microporosos de poliuretà

R: Característiques: l'elastòmer de poliuretà és un polímer de bloc, generalment compost per un segment suau de cadena llarga flexible d'oligòmers de poliol, diisocianat i un extensor de cadena per formar una disposició alterna de segment dur, segment dur i segment tou, formant una unitat estructural repetitiva. A més de contenir grups èsters d'amoníac, el poliuretà pot formar enllaços d'hidrogen dins i entre les molècules, i els segments tous i durs poden formar regions de microfase i produir separació de microfases.

67. Quines són les principals característiques de rendiment dels elastòmers de poliuretà

R: Característiques de rendiment: 1, alta resistència i elasticitat, pot tenir una àmplia gamma de duresa (Shaw A10 ~ Shaw D75) per mantenir una alta elasticitat; En general, la baixa duresa requerida es pot aconseguir sense plastificant, de manera que no hi ha cap problema causat per la migració del plastificant; 2, amb la mateixa duresa, major capacitat de càrrega que altres elastòmers; 3, excel·lent resistència al desgast, la seva resistència al desgast és de 2 a 10 vegades la del cautxú natural; 4. Excel·lent resistència al petroli i als productes químics; Poliuretà aromàtic resistent a la radiació; Excel·lent resistència a l'oxigen i resistència a l'ozó; 5, alta resistència a l'impacte, bona resistència a la fatiga i resistència als cops, adequat per a aplicacions de flexió d'alta freqüència; 6, la flexibilitat a baixa temperatura és bona; 7, el poliuretà normal no es pot utilitzar per sobre de 100 ℃, però l'ús d'una fórmula especial pot suportar 140 ℃ d'alta temperatura; 8, els costos d'emmotllament i processament són relativament baixos.

68. Els elastòmers de poliuretà es classifiquen segons els poliols, isocianats, processos de fabricació, etc.

A: 1. Segons la matèria primera del poliol oligòmer, els elastòmers de poliuretà es poden dividir en tipus de polièster, tipus de polièter, tipus de poliolefina, tipus de policarbonat, etc. El tipus de polièter es pot dividir en tipus de politetrahidrofurà i tipus d'òxid de polipropilè segons varietats específiques; 2. Segons la diferència de diisocianat, es pot dividir en elastòmers alifàtics i aromàtics, i subdividir en tipus TDI, tipus MDI, tipus IPDI, tipus NDI i altres tipus; Des del procés de fabricació, els elastòmers de poliuretà es divideixen tradicionalment en tres categories: tipus de fosa (CPU), termoplasticitat (TPU) i tipus de mescla (MPU).

69. Quins són els factors que afecten les propietats dels elastòmers de poliuretà des de la perspectiva de l'estructura molecular?

R: Des del punt de vista de l'estructura molecular, l'elastòmer de poliuretà és un polímer de blocs, generalment compost per poliols oligòmers, segments flexibles de cadena llarga, diisocianat i extensor de cadena per formar un segment alternatiu de segment dur, segment dur i segment tou, formant una disposició repetitiva. unitat estructural. A més de contenir grups èsters d'amoníac, el poliuretà pot formar enllaços d'hidrogen dins i entre les molècules, i els segments tous i durs poden formar regions de microfase i produir separació de microfases. Aquestes característiques estructurals fan que els elastòmers de poliuretà tinguin una excel·lent resistència al desgast i duresa, coneguda com a "goma resistent al desgast".

70. Diferència de rendiment entre els elastòmers tipus polièster ordinari i politetrahidrofurà èter

R: Les molècules de polièster contenen més grups èster polar (-COO-), que poden formar enllaços d'hidrogen intramoleculars forts, de manera que el poliuretà de polièster té una gran resistència, resistència al desgast i resistència al petroli.

L'elastòmer preparat a partir de polièter poliols té una bona estabilitat a la hidròlisi, resistència a la intempèrie, flexibilitat a baixa temperatura i resistència al motlle. Font de l'article/Recerca d'aprenentatge de polímers

Hora de publicació: 17-gen-2024